English

English Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

Како производна линија ДЦ брушеног ротора постиже прецизну производњу великог обима?

2025-12-11

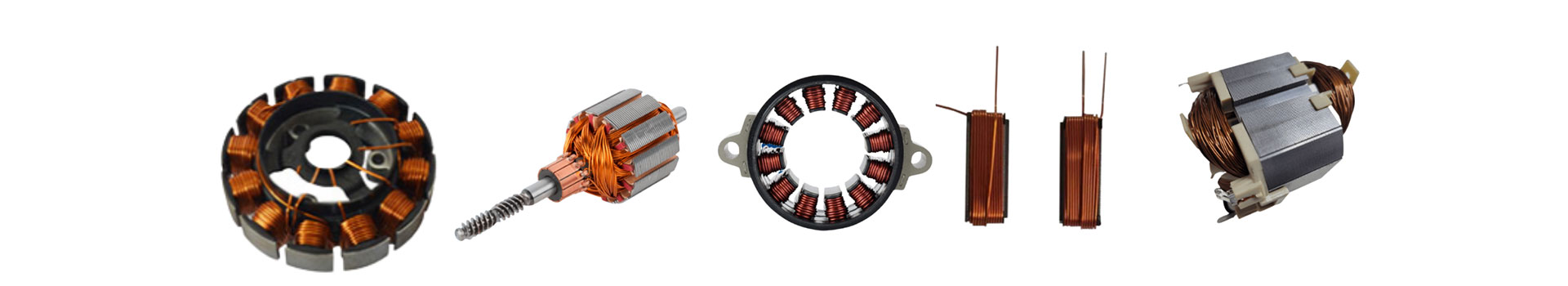

A ДЦ линија за производњу брушеног ротораје интегрисани производни систем дизајниран да аутоматизује процесе формирања, намотавања, склапања, балансирања, мерења и тестирања који су потребни за производњу ротора ДЦ мотора у скали. Његова основна сврха је да обезбеди конзистентну геометрију ротора, стабилан електрични излаз, ниску буку и поновљиве перформансе на хиљадама или милионима јединица.

Да би се подржало техничко разумевање, следећа табела сумира репрезентативне параметре типичне производне линије ДЦ четканог ротора, показујући тип процесних станица, њихове могућности и одговарајућу тачност мерења. Овај преглед помаже да се разјасне инжењерске карактеристике и оперативне могућности које одређују проток, квалитет и дугорочну продуктивност.

| Системска компонента | Функција тастера | Репрезентативни технички параметри | Вредност/способност |

|---|---|---|---|

| Станица за намотавање жице | Аутоматизује намотавање калема | Опсег пречника жице | 0,10–1,20 мм |

| Брзина намотавања | 1500–3000 РПМ | ||

| Модул за слагање слојева | Формира стог ротора | Толеранција висине наслага | ±0,02 мм |

| Јединица за пресовање осовине | Прецизно умеће осовине | Контрола силе притиска | 1–3 кН подесиво |

| Комутаторски систем заваривања | Спаја калемове и комутатор | Метода заваривања | Опције ТИГ/ласера/лука |

| Станица за динамичко балансирање | Обезбеђује ниске вибрације | Прецизност балансирања | ≤1 мг |

| Електрична испитна станица | Спроводи тестове отпорности и пренапона | Напон за испитивање пренапона | До 5 кВ |

| Систем за инспекцију вида | Открива површинске и димензионалне недостатке | Тачност препознавања заснована на вештачкој интелигенцији | ≥99% стопа детекције |

| Аутоматски систем преноса | Помера јединице по станицама | Време циклуса по ротору | 3–7 секунди |

Следећи одељци проширују како ови системи функционишу заједно у четири главна аналитичка чвора, формирајући структуру садржаја дубоког нивоа од приближно 3000 речи оптимизовану за производњу, индустријску аутоматизацију и Б2Б техничке читаче.

Како производна линија ДЦ четканог ротора успоставља стабилност процеса у свакој фази производње?

Производна линија дизајнирана за производњу ДЦ брушеног ротора прати структурирану архитектуру процеса изграђену око координисаних механичких, електричних и дигиталних контролних система. Стабилност ове архитектуре зависи од секвенцирања тока посла, прецизности станице и интеграције контроле квалитета.

Како се одржава тачност слагања ламинације?

Слагање слојева је један од првих критичних корака. Систем мора да обезбеди да је свака челична ламинација равномерно поравната и компресована како би се гарантовала конзистентност магнетног поља. Модули за слагање се ослањају на доводе вибрација, серво контролисане механизме за поравнање и сензоре за праћење висине. Они омогућавају континуирану корекцију током рада, спречавајући неусклађеност пре него што се преведе у неравнотежу ротора или вибрације.

Како станица за намотавање обезбеђује конзистентну геометрију намотаја?

Геометрија завојнице директно утиче на електрични отпор, излазни обртни момент и стварање топлоте. Да би се спречиле варијације, станице за намотавање користе серво моторе са повратном спрегом затворене петље, обезбеђујући конзистентну напетост током циклуса намотаја. Затезачи жице регулишу силу повлачења, спречавајући деформацију или истезање, док програмабилни обрасци одржавају број окрета и дистрибуцију. Ово осигурава да сваки ротор испуњава електричне толеранције засноване на захтевима дизајна.

Како аутоматизовано комутаторско заваривање побољшава поузданост електричне проводљивости?

Систем заваривања повезује проводнике завојнице са сегментима комутатора. Системи за ласерско или лучно заваривање су конфигурисани да одржавају стабилну температуру, дубину продирања и конзистенцију зрна заваривања. Сензори у реалном времену прате температуру и континуитет завара, спречавајући хладне спојеве или делимичне фузије. Одржавајући уједначене спојеве, систем смањује ризик од отказа током рада мотора великом брзином.

Како балансирање обезбеђује дугорочне перформансе ротора?

Динамичко балансирање елиминише изворе вибрација, осигуравајући да мотор ради тихо и продужава животни век лежаја. Систем за балансирање у две равни мери дистрибуцију масе и аутоматски исправља неравнотежу уклањањем материјала или микро-бушењем. Прецизност балансирања достиже ≤1 мг, што задовољава стандарде за мале уређаје, аутомобилске актуаторе и индустријске инструменте.

Како електрично тестирање потврђује сваки ротор пре склапања?

Испитна станица обезбеђује испитивање пренапона, проверу отпора, мерење изолације и верификацију континуитета кола. Испитивање пренапона до 5 кВ открива дефекте изолације који су невидљиви визуелним или механичким прегледима. Електрично тестирање потврђује да сваки ротор испуњава функционалне параметре пре него што напусти линију, спречавајући скупе кварове низводно.

Како аутоматизација побољшава проток, осигурање квалитета и трошковну ефикасност?

Аутоматизација је основа модерне производње ротора, омогућавајући веће излазне стопе уз смањење грешака у производњи и интензитета рада.

Како аутоматизована контрола процеса смањује варијабилност?

Свака процесна станица комуницира преко централизоване ПЛЦ или индустријске ПЦ платформе. Сензори прикупљају податке о сили, обртном моменту, напетости и поравнању. Када дође до неправилности, систем прилагођава параметре или зауставља производњу како би избегао неисправне серије. Ова контрола затворене петље обезбеђује предвидљиве и поновљиве резултате.

Како системи за инспекцију вида побољшавају стопе откривања кварова?

Оптичким прегледом се откривају неравнине, огреботине, деформације и одступања димензија. Са ≥99% тачности препознавања, систем визије смањује зависност од ручног прегледа. Такође документује типове кварова, омогућавајући анализу основних узрока и континуирано побољшање.

Како аутоматизација смањује оперативне трошкове за произвођаче?

Аутоматизација смањује ручни рад, смањује стопе прераде, повећава проток и смањује отпадни материјал. Док је почетна инвестиција већа, дугорочна исплативост произилази из веће конзистентности, мањег повраћаја, стабилног квалитета и предвидљивог планирања резултата.

Како линија одржава следљивост за сваку јединицу?

Системи следљивости означавају сваки ротор серијским кодом повезаним са подацима процеса. Ово побољшава ревизију квалитета, управљање гаранцијама и усклађеност у аутомобилским и индустријским секторима који захтевају документовану историју производње.

Како систем подржава мерила за скалирање, прилагођавање и производњу спремну за будућност?

Како потражња за ДЦ моторима расте у аутомобилској индустрији, ХВАЦ, кућним апаратима, роботским играчкама и индустријској опреми, произвођачи захтевају производне линије које прихватају честе промене дизајна и различите спецификације ротора.

Како модуларни дизајн омогућава скалирање производње?

Станице се могу додавати, уклањати или надоградити да одговарају циљевима пропусности. Произвођачи могу да пређу са полуаутоматских на потпуно аутоматске конфигурације како потражња расте. Ова модуларност такође поједностављује одржавање и смањује време застоја.

Како се линија прилагођава различитим величинама ротора?

Подесиви елементи, програмабилни обрасци намотаја и флексибилни модули за причвршћивање вратила обезбеђују компатибилност са више димензија ротора. Ова адаптација подржава диверзификацију производа без потребе за паралелним производним линијама.

Како интеграција напредних сензора припрема систем за будуће надоградње?

Произвођачи све више усвајају предиктивно одржавање, користећи сензоре вибрација, термалне камере и аналитику перформанси. Ови сензори омогућавају рано откривање хабања, помажући у одржавању дугог радног времена.

Како дигитализација омогућава даљинско праћење и оптимизацију?

Индустријска повезаност омогућава контролне табле перформанси у реалном времену, даљинску дијагностику грешака и аналитику производње. Тимови могу да прате времена циклуса, стопе отпада и услове машина, омогућавајући доношење одлука о производњи засноване на подацима.

Како произвођачи могу применити овај систем за конкурентску предност и дугорочну оперативну вредност?

Производна линија ДЦ брушеног ротора је више стратешко средство него једноставна машина. Његова вредност лежи у способности да подржи ширење, побољша квалитет производа и понуди предвидљиве перформансе на конкурентним тржиштима.

Како линија побољшава задовољство купаца за даље произвођаче?

Стабилне перформансе ротора смањују буку мотора, повећавају конзистентност обртног момента и повећавају поузданост производа. Произвођачи имају користи од мањег броја захтева за гаранцију и виших оцена потрошача.

Како оптимизација протока смањује време испоруке?

Са временима циклуса од 3-7 секунди по ротору, планирање производње постаје прецизније. Ово подржава испоруку тачно на време, посебно за ОЕМ и ОДМ клијенте у аутомобилској индустрији и индустрији уређаја.

Како се висока прецизност претвара у репутацију бренда и раст тржишног удела?

Врхунски квалитет ротора побољшава перформансе финалних производа. Ово јача поузданост бренда и подржава дугорочне односе са купцима на конкурентним глобалним тржиштима.

Често постављана питања (ФАК)

Како производна линија одржава конзистентан квалитет намотаја намотаја током дугих производних циклуса?

Линија контролише напетост намотаја, брзину ротације и број обртаја преко серво мотора са надзором затворене петље. Затезачи жице и сензори за поравнање спречавају одступања чак и током продуженог рада. Ово обезбеђује уједначену густину намотаја, стабилан отпор и поуздан излазни обртни момент за сваки ротор.

Како се врши балансирање ротора да би се елиминисале вибрације и побољшала издржљивост система?

Машине за динамичко балансирање мере дистрибуцију масе користећи анализу у две равни. Када се открије неравнотежа, систем компензује уклањањем материјала или подешавањем расподеле тежине са великом прецизношћу. Овај процес обезбеђује глатке перформансе, минималне вибрације и дужи животни век компоненти.

Закључак и контакт

Производна линија ДЦ четканог ротора представља потпуно пројектован производни екосистем који интегрише механичку прецизност, електронску контролу и напредне технологије осигурања квалитета како би се обезбедила конзистентна производња ротора великог обима. Његове основне могућности леже у одржавању тачности димензија, обезбеђивању стабилних електричних перформанси, смањењу оперативних варијација и подршци скалабилним моделима производње. Како индустрије усвајају све софистицираније апликације мотора, важност поузданог квалитета ротора наставља да расте. Овде описани системи омогућавају произвођачима да ефикасно испуне ове захтеве док се припремају за будућа побољшања у аутоматизацији, дигиталној контроли и интелигентном одржавању.

За организације које траже поуздане могућности производње ротора,СХУАИРУИ®пружа технички пројектована решења прилагођена различитим индустријским секторима. Молимо вас да истражите спецификације, опције прилагођавања или подршку за интеграцију пројектаконтактирајте насза даље консултације.